コンカレント・エンジニアリングとは - 開発プロセスを劇的に変える同時並行手法

コンカレント・エンジニアリング(Concurrent Engineering)とは、製品開発や設計において、従来一つずつ順番に進めていた各工程を、可能な限り同時に並行して行うことで、全体の開発期間を大幅に短縮する手法です。

この手法では、例えば「設計図作成→品番設定→製造準備」といった一連の業務を、一つの工程が完全に終わるまで待つのではなく、各プロセスの途中段階から次の工程を開始し、複数の作業を重ね合わせながら同時進行させていきます。まるでリレー競走でバトンを渡す前から次の走者が助走を始めるように、開発の各段階がオーバーラップしながら進むのが特徴です。

なぜコンカレント・エンジニアリングが重要なのか - 現代ビジネスの競争に勝ち残るために

現代のビジネス環境では、製品やサービスのライフサイクルがますます短くなり、市場投入のスピードが競争優位を左右する重要な要素となっています。コンカレント・エンジニアリングは、この時代背景において極めて重要な意味を持っています。

①市場競争における優位性の確保

市場では「ファースト・ムーバー・アドバンテージ」と呼ばれる先行者利益が存在します。新しい技術や製品を最初に市場に投入した企業は、ブランド認知度の向上、顧客基盤の早期確立、価格決定権の獲得など、多くの恩恵を受けることができます。コンカレント・エンジニアリングにより開発期間を短縮できれば、競合他社よりも早く市場に参入し、この先行者利益を獲得することが可能になります。

②開発コストの削減と効率性向上

従来の順次開発では、各工程で発見された問題が後の工程に大きな影響を与えることがありました。設計段階で見落とされた問題が製造段階で発覚すると、設計の やり直しや製造準備の見直しが必要になり、大幅なコスト増加と期間延長を招きます。コンカレント・エンジニアリングでは、各部門が情報を共有しながら同時進行するため、問題の早期発見と迅速な対応が可能になり、結果として全体のコスト削減につながります。

コンカレント・エンジニアリングの詳しい解説 - 成功を支える3つの要素と実現方法

コンカレント・エンジニアリングを成功させるためには、従来の開発プロセスを根本的に見直し、組織全体で新しい働き方を定着させる必要があります。ここでは、その具体的な仕組みと成功要因について詳しく見ていきましょう。

①従来手法との根本的な違い

従来の開発手法(ウォーターフォール型)では、企画→設計→試作→評価→製造準備→量産開始という各フェーズを完全に終了してから次のフェーズに移行していました。この手法の利点は各段階での品質管理が明確であることですが、一方で全体期間が長くなり、途中での仕様変更が困難という欠点がありました。

これに対してコンカレント・エンジニアリングでは、各フェーズが部分的に重複しながら進行します。設計作業が70%完了した時点で試作準備を開始し、試作評価の初期結果を受けて設計の最終調整と製造準備を同時に進めるといった具合です。この重複により、情報の早期共有と迅速な意思決定が可能になります。

②情報共有とコミュニケーションの仕組み

コンカレント・エンジニアリングの成功には、関係部門間の密接な情報共有が不可欠です。設計部門、製造部門、品質管理部門、マーケティング部門など、開発に関わる全ての部門が常に最新の情報を共有し、相互に意見交換できる環境が必要です。

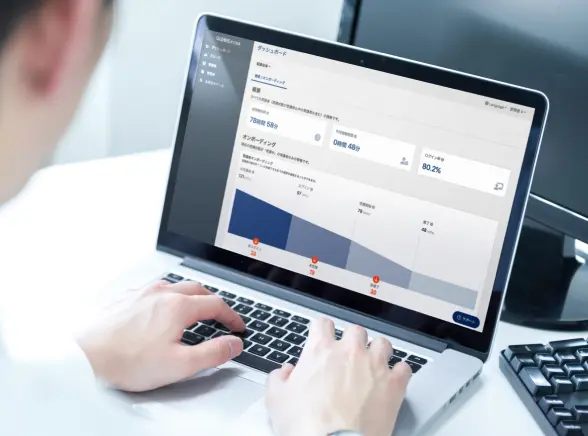

現代では、CAD/CAMシステム、PLM(製品ライフサイクル管理)システム、クラウドベースの協業プラットフォームなどのデジタルツールが、この情報共有を強力に支援しています。これらのツールにより、設計データの リアルタイム共有、バージョン管理、変更履歴の追跡、関係者への自動通知などが可能になり、物理的に離れた場所にいるチームメンバーでも効率的に協業できます。

③クロスファンクショナルチームの重要性

コンカレント・エンジニアリングでは、異なる専門分野のメンバーで構成されるクロスファンクショナルチーム(機能横断チーム)の活用が重要です。このチームには、設計エンジニア、製造エンジニア、品質管理担当者、調達担当者、マーケティング担当者などが参加し、各自の専門知識を持ち寄りながら開発を進めます。

このようなチーム構成により、設計段階から製造性や品質、コスト、市場ニーズなどの観点が考慮され、後工程での大幅な設計変更や問題発生のリスクを大幅に削減できます。また、チームメンバー間の継続的なコミュニケーションにより、技術的な課題や制約条件について早期に情報共有され、最適な解決策を迅速に見つけることができます。

コンカレント・エンジニアリングを実務で活かす方法 - 導入から成功まで実践ガイド

コンカレント・エンジニアリングを実際の業務に導入し、成果を上げるためには、段階的なアプローチと継続的な改善が重要です。ここでは、具体的な導入方法と成功のポイントについて説明します。

①自動車業界での成功事例に学ぶ実践方法

コンカレント・エンジニアリングは、特に自動車業界で大きな成果を上げています。トヨタ自動車の製品開発では、従来4-5年かかっていた新車開発期間を3年程度まで短縮することに成功しました。

この成功の背景には、設計部門と製造部門の密接な連携があります。具体的には、設計の初期段階から製造担当者が参加し、製造しやすい設計への助言を行います。同時に、試作車の製作と並行して製造ラインの準備や部品調達の準備を進めることで、従来の順次開発では不可能だった期間短縮を実現しています。

また、サプライヤーとの早期連携も重要な要素です。部品設計の段階からサプライヤーの技術者が参加し、部品の製造可能性やコスト最適化について議論することで、より現実的で効率的な製品開発が可能になります。

②デジタル技術を活用した効率的な導入ステップ

現代のコンカレント・エンジニアリングでは、デジタル技術の活用が成功の鍵となります。まず、3D CADシステムや製品データ管理(PDM)システムを導入し、設計情報のデジタル化と共有基盤を整備することから始めます。

次に、バーチャル試作やシミュレーション技術を活用することで、物理的な試作を減らしながら設計検証を並行して進めることができます。これにより、試作コストの削減と開発期間の短縮を同時に実現できます。

さらに、AIやIoT技術を活用したデータ分析により、過去の開発プロジェクトから得られた知見を新しいプロジェクトに効率的に活用することも可能です。これらの技術を組み合わせることで、より高度で効率的なコンカレント・エンジニアリングの実践が可能になります。

導入にあたっては、小規模なパイロットプロジェクトから始めて経験を蓄積し、段階的に適用範囲を拡大していくアプローチが効果的です。また、従業員のスキル向上とマインドセットの変革も重要な要素として、継続的な教育と支援を行うことが成功への近道となります。