プロセス・イノベーションとは - 見えない力で企業を変革する仕組み

プロセス・イノベーションとは、企業の業務プロセスに関するイノベーションのことです。特に技術経営の分野では、生産プロセスの革新を指すことが多く、新しい製品を生み出す「製品イノベーション」と対比して語られます。

製品イノベーションが「何を作るか」に焦点を当てるのに対し、プロセス・イノベーションは「どのように作るか」「どのように業務を進めるか」という点に着目します。つまり、同じ製品でも、作り方や業務の進め方を革新することで、品質向上、コスト削減、納期短縮などの大きな成果を生み出すことができるのです。

この概念は、特に日本の製造業において重要な意味を持ちます。日本企業は長年にわたって、製品そのものの革新だけでなく、それを作り出すプロセス自体を磨き上げることで、世界市場での競争力を維持してきました。

なぜプロセス・イノベーションが重要なのか - 隠れた競争力の源泉

多くの人がイノベーションと聞くと、画期的な新製品や革新的なサービスを思い浮かべるでしょう。しかし、実際のビジネスの現場では、プロセス・イノベーションこそが持続的な競争優位性を生み出す重要な要素となっています。

①製品だけでは差別化が困難な時代背景

現代のビジネス環境では、製品やサービス自体での差別化がますます困難になっています。技術の普及スピードが加速し、競合他社による模倣も容易になっているためです。しかし、プロセス・イノベーションは、外部からは見えにくく、簡単に真似することができません。このため、長期的な競争優位性を築くことができるのです。

②日本企業の伝統的な強みとの関連性

日本企業は伝統的に、持続的な改善活動である「カイゼン」を得意としてきました。これは、まさにプロセス・イノベーションの一形態といえます。小さな改善の積み重ねによって、大きな成果を生み出すこの手法は、日本の製造業が世界で高い評価を受ける要因の一つとなっています。

プロセス・イノベーションの詳しい解説 - 2つのアプローチで理解を深める

プロセス・イノベーションには、大きく分けて2つのアプローチがあります。それぞれの特徴を理解することで、自社に適した取り組み方を見つけることができるでしょう。

①持続的改善による段階的アプローチ

一つ目は、持続的な改善の積み重ねによって生まれるプロセス・イノベーションです。これは日本企業が最も得意とする分野といえるでしょう。

この手法の特徴は、現場の作業者一人ひとりが日々の業務の中で小さな改善点を見つけ、それを継続的に実施していくことにあります。例えば、作業手順の見直し、工具の配置変更、材料の無駄削減など、一見小さな変更でも、長期間にわたって積み重ねることで大きな成果につながります。

トヨタ自動車の「トヨタ生産システム」は、この持続的改善アプローチの代表例です。「ジャスト・イン・タイム」や「自働化」といった概念を軸に、製造現場での無駄を徹底的に排除し、世界最高水準の生産効率を実現しています。

②革新的アイデアによる非段階的アプローチ

二つ目は、新しいアイデアから非段階的に生じるプロセス・イノベーションです。これは、従来の方法を根本的に見直し、全く新しいアプローチで業務プロセスを再構築する手法です。

このアプローチでは、既存の枠組みにとらわれず、大胆な発想転換が求められます。例えば、デジタル技術を活用した業務の自動化、AIやロボットの導入による作業プロセスの完全な変革などが該当します。

近年では、IoT(モノのインターネット)技術を活用したスマートファクトリーの構築や、3Dプリンティング技術による製造プロセスの革新などが、この非段階的アプローチの事例として注目されています。

③プロセス・イノベーションが解決する具体的な課題

プロセス・イノベーションは、企業が直面する様々な課題を解決します。生産技術が不十分な場合に起こりがちな問題として、量産化に時間がかかる、新規事業に展開しても品質や歩留まりが上がらない、コストが高くなるといった点があります。

これらの課題を解決するためには、単に設備を導入するだけでなく、作業者のスキル向上、作業手順の標準化、品質管理システムの構築など、総合的なプロセス改善が必要になります。プロセス・イノベーションは、こうした複合的な課題に対して、体系的なアプローチで解決策を提供するのです。

プロセス・イノベーションを実務で活かす方法 - 成功への具体的なステップ

プロセス・イノベーションを実際の業務で活用するためには、戦略的なアプローチが必要です。ここでは、具体的な活用場面と実践的なポイントについて詳しく解説します。

①製造現場での実践的活用法

製造業においては、プロセス・イノベーションは生産現場で最も威力を発揮します。まず重要なのは、現状の生産プロセスを詳細に分析することです。作業時間の測定、品質データの収集、設備稼働率の把握など、客観的なデータに基づいて改善点を特定します。

次に、改善活動を組織的に進めるための仕組みづくりが必要です。QCサークル活動や改善提案制度など、現場の作業者が積極的に参加できる環境を整備します。また、改善成果を可視化し、成功事例を社内で共有することで、継続的な改善文化を醸成することができます。

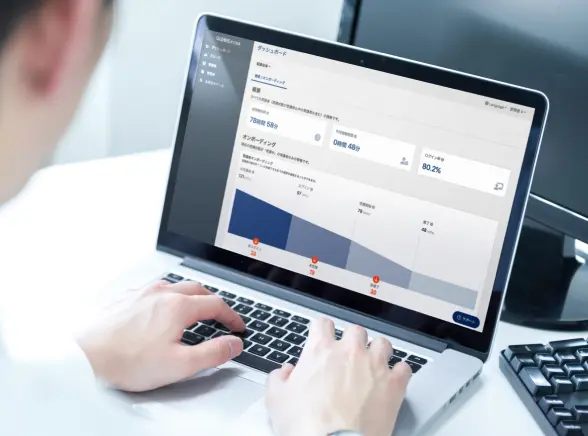

デジタル技術を活用した改善も重要な要素です。例えば、生産データをリアルタイムで収集・分析するシステムを導入することで、問題の早期発見や予防保全が可能になります。また、シミュレーション技術を活用して、新しい生産レイアウトや作業手順を事前に検証することで、リスクを最小限に抑えながら革新的な改善を実現できます。

②サービス業や間接部門での応用ポイント

プロセス・イノベーションは、製造業だけでなくサービス業や間接部門でも大きな効果を発揮します。例えば、顧客対応プロセスの改善、事務処理の効率化、意思決定プロセスの最適化などが挙げられます。

サービス業では、顧客との接点での体験価値向上が重要です。顧客の待ち時間短縮、サービス品質の向上、個別ニーズへの対応力強化など、プロセス改善によって顧客満足度を大幅に向上させることができます。

間接部門では、定型的な業務の自動化やデジタル化が効果的です。RPA(ロボティック・プロセス・オートメーション)の導入による事務処理の自動化、クラウドサービスを活用した情報共有の効率化、データ分析による意思決定の高速化などが具体的な施策として考えられます。

重要なのは、単に技術を導入するだけでなく、業務プロセス全体を見直し、人と技術が最適に連携できる仕組みを構築することです。また、変更に対する従業員の理解と協力を得るための丁寧なコミュニケーションも欠かせません。

プロセス・イノベーションの成功には、経営層のコミットメント、現場の積極的な参加、そして継続的な改善文化の醸成が不可欠です。これらの要素が揃って初めて、真の競争優位性を生み出すプロセス・イノベーションが実現できるのです。

.jpg?fm=webp&fit=clip&w=720)